Smettere di considerare gli scarti agricoli un costo di smaltimento e iniziare a gestirli come un asset produttivo è una decisione puramente finanziaria, non ecologica.

- La scelta tra compostaggio, biogas o biometano non è tecnica, ma strategica: dipende dal ROI, dal CAPEX iniziale e dalla scalabilità operativa.

- Anche i sottoprodotti del processo, come il digestato o il biochar, rappresentano flussi di ricavo secondari o significativi risparmi sui costi (es. fertilizzanti).

Raccomandazione: Trattare la valorizzazione degli scarti come una nuova divisione aziendale, con un proprio business plan, obiettivi di margine e indicatori di performance (KPI) specifici.

Per ogni azienda agricola mista, la gestione degli scarti rappresenta una voce di costo fissa e spesso crescente. Liquami, potature, residui colturali: ogni tonnellata prodotta deve essere smaltita, con un impatto diretto sul bilancio. Il dibattito pubblico si concentra quasi sempre sulla sostenibilità e sulla responsabilità ambientale, presentando l’economia circolare come un dovere morale. Questa prospettiva, sebbene nobile, oscura la vera natura dell’opportunità: la valorizzazione degli scarti non è un’operazione ecologica, ma un’operazione finanziaria.

L’approccio convenzionale si limita a minimizzare i costi di smaltimento. Ma se il vero obiettivo non fosse ridurre un costo, ma creare un nuovo centro di profitto? E se ogni scarto fosse in realtà una materia prima a costo zero per un nuovo ciclo produttivo? La transizione da una logica di smaltimento a una di valorizzazione richiede un cambio di mentalità radicale. Non si tratta più di “liberarsi” di un problema, ma di orchestrare un processo industriale per trasformare un passivo in un asset produttivo. Questo non è un manuale di buone pratiche ambientali, ma un business plan per analizzare le diverse opzioni tecnologiche attraverso la lente del ritorno sull’investimento.

Questo articolo esaminerà le principali filiere di valorizzazione – dal potenziale energetico delle biomasse alla creazione di nuovi materiali – non dal punto di vista tecnico, ma da quello strategico-finanziario. Analizzeremo le metriche chiave come CAPEX, OPEX e tempi di recupero, per fornire gli strumenti necessari a prendere una decisione informata e profittevole.

Per navigare con chiarezza tra le diverse opportunità finanziarie che gli scarti agricoli offrono, abbiamo strutturato questo articolo in sezioni tematiche. Il seguente sommario vi guiderà attraverso l’analisi delle potenzialità energetiche, dei processi di trasformazione, delle normative e della logistica, sempre con un focus sul ritorno economico.

Sommario: Il Business Plan per la Circolarità Aziendale

- Potenziale energetico delle biomasse residuali

- Processo di compostaggio aziendale

- Biogas vs Biometano

- Normative sui sottoprodotti agricoli

- Pianificazione della logistica delle biomasse

- Gestione dell’azoto nel digestato

- Economia circolare dei materiali

- Come trasformare i liquami in energia elettrica stabile senza bloccare i digestori con sabbia o croste?

Potenziale energetico delle biomasse residuali

Il primo passo per trasformare un costo in un’opportunità è quantificare il potenziale inespresso. Le biomasse residuali – effluenti zootecnici, scarti agricoli, sottoprodotti agroindustriali – non sono rifiuti, ma un combustibile decentralizzato e a costo zero. In Italia, il mercato della valorizzazione energetica è già maturo e in espansione, con circa 1.200 impianti di biogas attivi solo in ambito agricolo. Questo dato non è solo una statistica, ma la prova di un modello di business validato e replicabile. La vera domanda non è *se* gli scarti abbiano un valore energetico, ma *quanto* valore la propria azienda può estrarre.

Il potenziale è enorme. Le stime indicano che l’Italia potrebbe arrivare a produrre fino a 8,5 miliardi di metri cubi di biometano entro il 2030, coprendo una quota significativa del fabbisogno nazionale di gas. Per un’azienda agricola, questo si traduce in due percorsi di profitto diretti: l’autoconsumo energetico, che abbatte drasticamente i costi delle bollette, o la vendita di energia (elettricità, calore) o biometano alla rete, generando un flusso di cassa costante. La chiave è considerare l’insieme degli scarti aziendali come un giacimento energetico da mappare e pianificare.

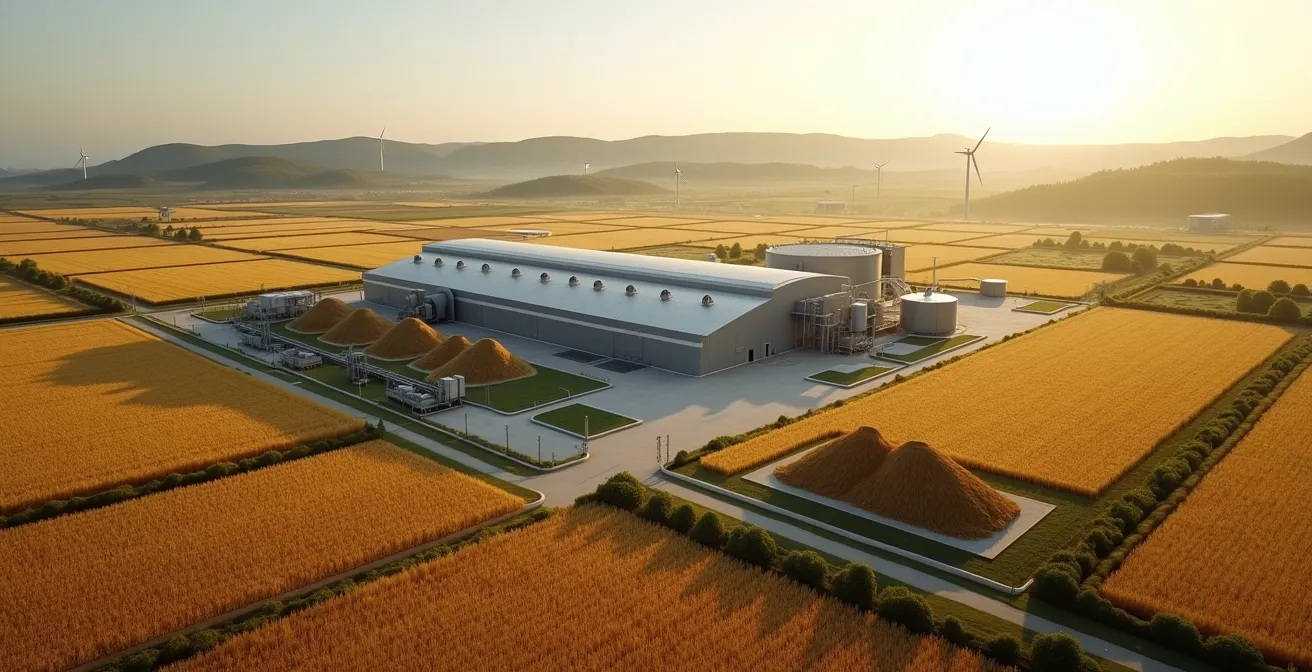

Come evidenzia questa visualizzazione di un hub logistico, la gestione organizzata delle biomasse è il fondamento per sfruttarne il potenziale. Non si tratta di ammassare scarti, ma di gestire un inventario di materie prime energetiche, ottimizzando stoccaggio e movimentazione per alimentare in modo efficiente l’impianto di trasformazione scelto, massimizzando così il rendimento operativo.

Processo di compostaggio aziendale

Se la digestione anaerobica rappresenta la via energetica, il compostaggio è la via della valorizzazione materica, con un potenziale di profitto altrettanto interessante e, in certi contesti, un investimento iniziale (CAPEX) inferiore. Trasformare la frazione organica degli scarti e i reflui zootecnici in compost di alta qualità non significa solo produrre un ammendante per uso interno, riducendo i costi di acquisto di fertilizzanti. Significa soprattutto creare un prodotto commerciabile, con una domanda di mercato in costante crescita, spinta dalla necessità di un’agricoltura più sostenibile e dalla cura del verde privato e pubblico.

Il ritorno economico può essere sorprendente. Un’analisi finanziaria deve considerare non solo i ricavi dalla vendita del compost, ma anche i risparmi sui costi di smaltimento dei rifiuti e sui costi di acquisto di fertilizzanti chimici. L’esempio di un grande impianto di compostaggio in Toscana è illuminante: a fronte di un investimento significativo, la struttura è in grado di generare un margine operativo lordo annuo di 2,5 milioni di euro. Questo dimostra che il compostaggio, se gestito con una mentalità industriale, non è un’attività marginale, ma un vero e proprio centro di profitto.

La scelta della tecnologia di compostaggio è una decisione strategica che impatta direttamente sul ROI. Un confronto tra le diverse opzioni disponibili è essenziale per un business plan accurato.

| Tecnologia | Investimento iniziale | ROI annuo | Tempo recupero |

|---|---|---|---|

| Compostaggio tradizionale | Basso | 1-2 milioni €/10.000 ton | 3-5 anni |

| Digestione anaerobica | Alto | 5-7 milioni €/10.000 ton | 4-6 anni |

| Riciclaggio chimico | Molto alto | 5-7 milioni €/10.000 ton | 5-7 anni |

Come mostra la tabella, la digestione anaerobica offre un ROI potenziale più elevato, ma a fronte di un investimento iniziale maggiore. Il compostaggio tradizionale, invece, rappresenta un punto di ingresso più accessibile con tempi di recupero dell’investimento molto competitivi. La scelta dipende dalla scala operativa, dalla disponibilità di capitale e dagli obiettivi strategici dell’azienda.

Biogas vs Biometano

Una volta scelta la via energetica, l’imprenditore agricolo si trova di fronte a un bivio strategico fondamentale: produrre biogas per la cogenerazione di elettricità e calore, o investire nell’upgrading per produrre biometano da immettere nella rete nazionale del gas. Non si tratta di una scelta tecnica, ma di un vero e proprio arbitraggio tecnologico basato su analisi di mercato, CAPEX, OPEX e quadro normativo. Il biogas offre un modello consolidato, con ricavi prevedibili dalla vendita di energia elettrica. Il biometano apre a un mercato più vasto e potenzialmente più remunerativo, ma richiede investimenti iniziali più alti e una maggiore complessità gestionale.

La decisione deve poggiare su dati finanziari solidi. L’investimento per un impianto a biogas è generalmente inferiore rispetto a uno a biometano, che richiede un’unità di upgrading per purificare il gas. Tuttavia, il prezzo di vendita del biometano e gli incentivi specifici possono garantire margini superiori nel lungo periodo. La vicinanza alla rete di distribuzione del gas è un altro fattore critico: un allaccio costoso può erodere significativamente la profittabilità di un progetto di biometano.

Questa immagine simboleggia perfettamente la decisione: due percorsi energetici divergenti che richiedono una ponderazione attenta dei fattori economici. La scelta giusta non è universale, ma dipende dalla specifica configurazione aziendale, dalla localizzazione e dalla propensione al rischio dell’investitore. Per questo, è indispensabile un framework decisionale strutturato.

Il tuo piano d’azione: Framework decisionale Biogas vs. Biometano

- Valutare il CAPEX iniziale: confrontare l’investimento per un impianto a biogas (circa 1-2 M€/MW) con quello per il biometano, che include l’upgrading (circa 3-4 M€/MW).

- Analizzare gli OPEX annuali: considerare i costi di manodopera specializzata, manutenzione specifica dell’unità di upgrading e analisi di qualità del gas.

- Verificare la distanza dalla rete gas nazionale: un allaccio entro i 2 km è considerato ideale per contenere i costi e massimizzare il ROI del biometano.

- Calcolare il break-even point: stimare il punto di pareggio senza incentivi per valutare la sostenibilità di base del progetto (solitamente 8-10 anni per il biogas, 10-12 per il biometano).

- Considerare la modularità: progettare l’impianto a biogas prevedendo fin da subito lo spazio e le predisposizioni per un futuro upgrade a biometano, per cogliere opportunità future.

Normative sui sottoprodotti agricoli

In un’ottica puramente finanziaria, la normativa non è un ostacolo burocratico, ma il manuale delle regole del gioco. Conoscerla a fondo permette di sfruttare ogni opportunità e di evitare costosi errori. Il quadro legislativo che regola i sottoprodotti agricoli, la cessazione della qualifica di rifiuto (End of Waste) e gli incentivi è la base su cui costruire un business plan solido e a prova di contestazioni. La corretta classificazione di un residuo come “sottoprodotto” anziché “rifiuto” è il primo passo per sbloccarne il valore economico, permettendone l’uso diretto in altri cicli produttivi senza sottostare alle complesse e costose procedure di gestione dei rifiuti.

Un’azienda che mira a trasformare gli scarti in asset deve avere una profonda comprensione dei criteri che definiscono un sottoprodotto: deve essere generato da un processo produttivo primario, l’utilizzo deve essere certo, non deve richiedere trattamenti diversi dalla normale pratica industriale e deve soddisfare requisiti merceologici specifici. Ottenere una certificazione “End of Waste” per materiali come il digestato o il compost significa trasformarli legalmente in prodotti vendibili, con un impatto diretto e positivo sul fatturato.

In questo contesto, gli incentivi governativi, come quelli previsti dal Piano Nazionale di Ripresa e Resilienza (PNRR), non vanno visti come un sussidio, ma come una potente leva finanziaria. Questi fondi possono ridurre significativamente il CAPEX necessario per la costruzione di nuovi impianti di gestione e ammodernamento, abbassando la soglia di accesso a tecnologie avanzate e accelerando drasticamente i tempi di ritorno dell’investimento. La pianificazione strategica deve quindi includere un monitoraggio costante dei bandi e la preparazione di progetti che rispondano ai requisiti richiesti per massimizzare le possibilità di accesso a questi capitali.

Pianificazione della logistica delle biomasse

Un impianto di valorizzazione tecnologicamente avanzato e perfettamente dimensionato può fallire se la logistica di approvvigionamento delle biomasse non è efficiente e ottimizzata. La gestione dei flussi di materia prima – dalla raccolta nei campi o nelle stalle fino allo stoccaggio e all’alimentazione del digestore o del cumulo di compostaggio – è una componente critica che incide pesantemente sui costi operativi (OPEX) e, di conseguenza, sulla redditività finale del progetto. Una logistica mal pianificata può trasformare una materia prima a “costo zero” in una spesa significativa a causa di trasporti inefficienti, perdite di materiale e stoccaggio inadeguato.

L’obiettivo della pianificazione logistica è garantire un flusso costante, prevedibile e a basso costo di biomassa all’impianto. Questo richiede un’analisi dettagliata di diversi fattori: la dislocazione e la distanza delle fonti di scarto, la stagionalità della produzione, le necessità di pre-trattamento (trinciatura, pressatura), la capacità e la tipologia dei mezzi di trasporto, e lo spazio di stoccaggio necessario per disaccoppiare la raccolta stagionale dal consumo continuo dell’impianto. La scelta del modello logistico è una decisione strategica con implicazioni dirette sul costo per tonnellata movimentata.

Un’analisi comparativa dei modelli logistici è cruciale per definire la strategia più efficiente in termini di costi.

La tabella seguente, basata su analisi di settore recenti, mette a confronto i principali modelli logistici per la gestione delle biomasse.

| Modello | Costo/tonnellata | Vantaggi | Svantaggi |

|---|---|---|---|

| Logistica interna | 15-20 € | Controllo totale, flessibilità | Alto investimento iniziale |

| Outsourcing | 25-30 € | Zero investimenti, scalabilità | Minor controllo qualità |

| Consorzio/Cooperativa | 18-22 € | Economie di scala, rischio condiviso | Complessità gestionale |

La scelta tra gestione interna, outsourcing o un modello consortile dipende dalla scala operativa e dalla strategia aziendale. Un’azienda di grandi dimensioni può beneficiare del controllo totale offerto dalla logistica interna, mentre realtà più piccole possono trovare più conveniente l’outsourcing o la collaborazione in un consorzio per sfruttare le economie di scala.

Gestione dell’azoto nel digestato

Il business plan della circolarità non termina con la produzione di energia. Il processo di digestione anaerobica genera un sottoprodotto, il digestato, che è tutt’altro che uno scarto. Anzi, una gestione intelligente del digestato apre un secondo, importante capitolo di profittabilità. Questo materiale è un fertilizzante organico ricco di nutrienti, in particolare azoto, fosforo e potassio. Utilizzarlo sui propri terreni significa chiudere il ciclo dei nutrienti, migliorare la fertilità del suolo e, soprattutto, ridurre drasticamente o addirittura azzerare l’acquisto di costosi fertilizzanti chimici di sintesi.

Il valore economico è duplice. Da un lato, c’è il risparmio diretto sui costi: in un’epoca di prezzi dei fertilizzanti volatili e tendenzialmente in crescita, l’autosufficienza rappresenta una stabilizzazione dei costi di produzione e un vantaggio competitivo. Dall’altro, il digestato di qualità, opportunamente trattato (ad esempio con separazione della fase solida e liquida) e certificato, può diventare un prodotto da vendere ad altre aziende agricole, generando un flusso di ricavi aggiuntivo. Non è un caso che, secondo stime recenti, una larga maggioranza delle aziende agricole italiane stia già implementando queste pratiche. Infatti, circa il 74% delle aziende agricole italiane adotta pratiche di economia circolare proprio per valorizzare output come il digestato.

La gestione dell’azoto è l’aspetto tecnicamente più rilevante. Tecniche come lo strippaggio e il recupero dell’ammoniaca consentono di produrre fertilizzanti azotati concentrati (come il solfato d’ammonio) a partire dal digestato. Questo processo non solo previene le perdite di azoto nell’ambiente, ma trasforma un potenziale inquinante in un prodotto ad alto valore aggiunto, perfettamente inseribile nelle pratiche agronomiche e commerciabile. L’investimento in queste tecnologie di trattamento del digestato deve essere valutato all’interno del business plan complessivo, calcolandone il ROI in base ai risparmi sui fertilizzanti e ai potenziali ricavi di vendita.

Economia circolare dei materiali

Andare oltre l’energia e i fertilizzanti rappresenta la frontiera più avanzata e potenzialmente redditizia della valorizzazione degli scarti. L’economia circolare dei materiali apre a un ventaglio di opportunità che possono diversificare radicalmente le fonti di reddito di un’azienda agricola, trasformandola in un fornitore di materie prime per altri settori industriali. Paglia, pula di riso, gusci, potature non sono più solo biomassa da bruciare o compostare, ma feedstock per la produzione di biomateriali innovativi.

Le opportunità sono concrete e supportate da progetti di ricerca e sviluppo già in fase avanzata o industriale. La visione è quella di una simbiosi industriale in cui l’azienda agricola diventa il primo anello di nuove catene del valore. Le possibilità includono:

- Bioplastiche: La Frazione Organica del Rifiuto Solido Urbano (FORSU) e altri scarti organici possono essere utilizzati per produrre bioplastiche PHA, completamente biodegradabili, con applicazioni nel packaging e in altri settori.

- Packaging e Materiali da Costruzione: Bucce, scarti ortofrutticoli, paglia e pula di riso possono essere trasformati in packaging biodegradabile, pannelli isolanti per l’edilizia con eccellenti prestazioni termiche o componenti per bio-compositi.

- Biochar e Applicazioni Energetiche: Attraverso un processo di pirolisi, gli scarti legnosi possono essere convertiti in biochar, un eccellente ammendante per il suolo, ma anche un materiale innovativo utilizzabile per la produzione di supercondensatori e sistemi di accumulo di energia.

Per un’azienda agricola, esplorare queste vie significa ragionare come un’impresa multi-business. L’investimento iniziale può essere significativo e spesso richiede partnership con centri di ricerca o aziende specializzate. Tuttavia, il potenziale ritorno consiste nella creazione di flussi di ricavo completamente nuovi e decorrelati dalle volatilità dei mercati agricoli tradizionali. Si tratta di posizionarsi non più solo come produttore di cibo, ma come fornitore strategico di materiali sostenibili per l’industria del futuro.

Da ricordare

- La valorizzazione degli scarti è una decisione di conto economico: ogni opzione deve essere valutata in termini di ROI, CAPEX e OPEX.

- La scelta tecnologica (compostaggio, biogas, biometano) non è universale ma dipende da scala, capitale e obiettivi strategici specifici dell’azienda.

- I sottoprodotti come il digestato e il biochar non sono scarti secondari, ma centri di profitto aggiuntivi che massimizzano la redditività complessiva.

Come trasformare i liquami in energia elettrica stabile senza bloccare i digestori con sabbia o croste?

La trasformazione dei liquami e degli effluenti zootecnici in energia tramite digestione anaerobica è un processo consolidato, ma il successo operativo dipende dalla capacità di prevenire problemi tecnici comuni che possono comprometterne l’efficienza e la redditività. I blocchi dei digestori, causati dall’accumulo di materiali inerti come sabbia e terra o dalla formazione di croste superficiali galleggianti, sono la principale minaccia alla stabilità produttiva e possono portare a costosi fermi impianto. La soluzione non è evitare l’uso di questi scarti, ma implementare un rigoroso processo di pre-trattamento e una gestione ottimale del digestore.

La chiave è rimuovere i materiali indesiderati prima che entrino nel cuore del processo. L’installazione di sistemi di pre-trattamento come dissabbiatori, trituratori e separatori è un investimento iniziale che si ripaga rapidamente in termini di continuità operativa e riduzione dei costi di manutenzione straordinaria. Una corretta miscelazione all’interno del digestore è altrettanto cruciale per prevenire la stratificazione e la formazione di croste, garantendo che i batteri possano processare in modo omogeneo tutta la biomassa. Il mercato italiano, con oltre 2.100 impianti attivi per 1.450 MW installati, ha ampiamente dimostrato che queste sfide tecniche sono superabili con la giusta tecnologia e gestione.

Studio di caso: Il modello Sorgenia e la filiera corta

Un esempio eccellente di gestione su larga scala è quello di Sorgenia. Nel 2023, l’azienda ha utilizzato quasi 700.000 tonnellate di biomasse, con l’80% proveniente da scarti agricoli raccolti in una filiera corta entro un raggio di 70 km. Questo approccio non solo garantisce un approvvigionamento costante e controllato, minimizzando i problemi tecnici, ma crea anche un circolo virtuoso: gli scarti agricoli, che rappresenterebbero un costo di smaltimento per i produttori locali, diventano una fonte di reddito aggiuntiva, rafforzando l’economia del territorio.

In conclusione, trasformare i liquami in un flusso di energia stabile e profittevole è assolutamente possibile. Richiede un approccio industriale che consideri il pre-trattamento non come un costo accessorio, ma come una polizza di assicurazione sulla produttività dell’impianto, garantendo un funzionamento senza interruzioni e un ritorno sull’investimento costante e prevedibile.

L’analisi dei costi e dei ricavi potenziali è il primo passo per trasformare questa visione in un bilancio positivo. Valutare oggi la soluzione più adatta alla propria scala operativa non è più un’opzione, ma un imperativo strategico per la competitività futura dell’azienda.

Domande frequenti su Valorizzazione degli scarti e circolarità

Quali criteri definiscono un sottoprodotto agricolo?

Un materiale è definito sottoprodotto agricolo se soddisfa quattro condizioni cumulative: deve essere generato come parte integrante di un processo produttivo principale; deve esserci la certezza del suo successivo utilizzo; deve poter essere utilizzato direttamente senza subire trattamenti diversi dalla normale pratica industriale; e deve rispettare tutti i requisiti legali, ambientali e merceologici per l’uso specifico.

Come accedere agli incentivi PNRR per la valorizzazione?

L’accesso agli incentivi del PNRR, come quelli per la realizzazione di nuovi impianti di gestione rifiuti e per l’economia circolare, avviene tramite la partecipazione a bandi specifici pubblicati dal Ministero dell’Ambiente e della Sicurezza Energetica (MASE). Questi bandi hanno scadenze periodiche, solitamente trimestrali, e prevedono la presentazione di un progetto dettagliato che dimostri la conformità agli obiettivi del piano, la sostenibilità finanziaria e l’impatto ambientale positivo.

Quali documenti servono per la certificazione End of Waste?

Per ottenere la certificazione di “Cessazione della Qualifica di Rifiuto” (End of Waste) per un materiale, è necessario predisporre una documentazione completa che include: analisi chimico-fisiche dettagliate per dimostrare la conformità ai criteri specifici del regolamento di riferimento; un piano di gestione della qualità del processo produttivo; la dichiarazione di conformità CE del prodotto finale; e una documentazione che garantisca la completa tracciabilità del processo, dall’origine del rifiuto fino alla commercializzazione del nuovo prodotto.